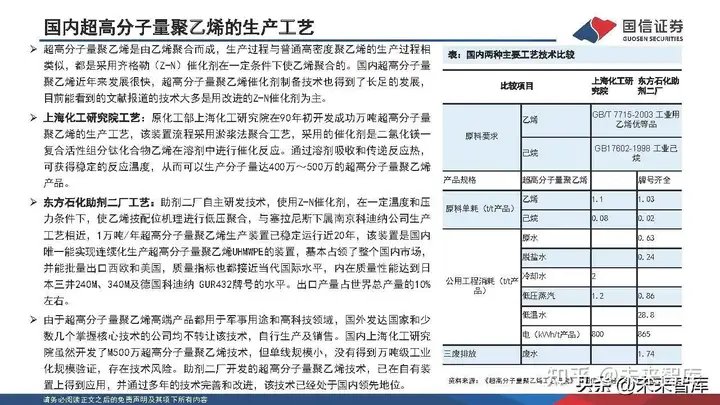

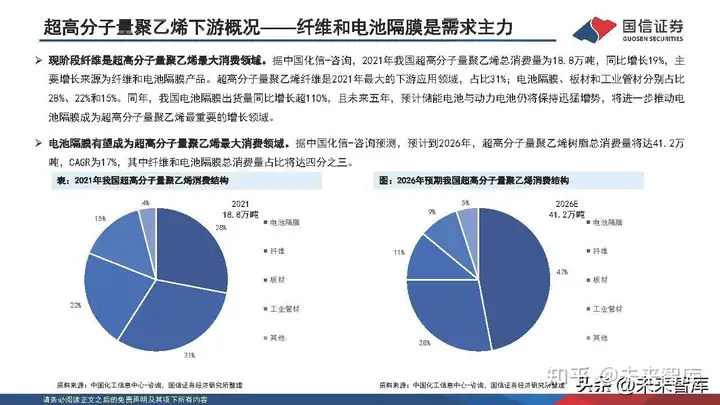

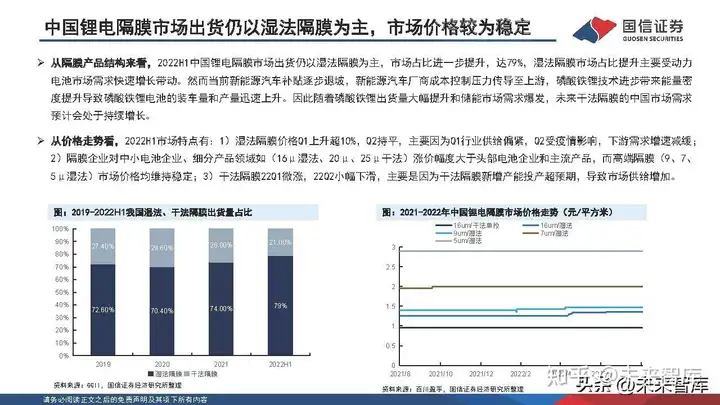

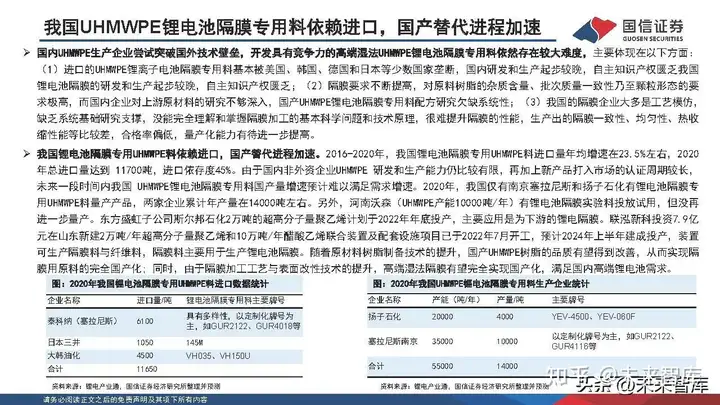

|

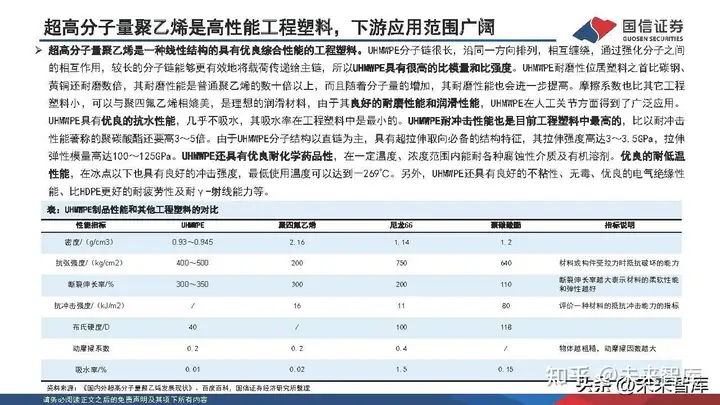

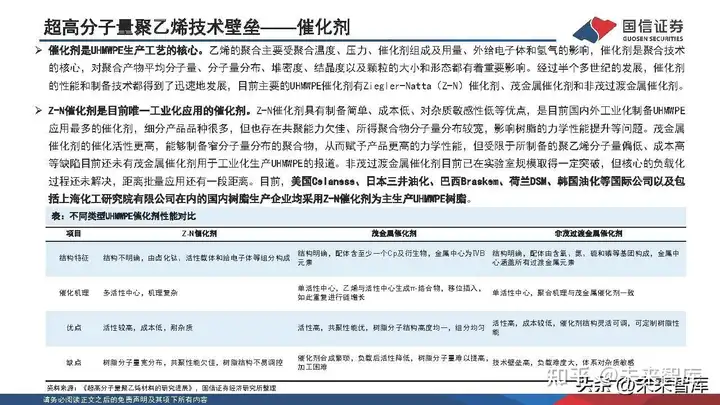

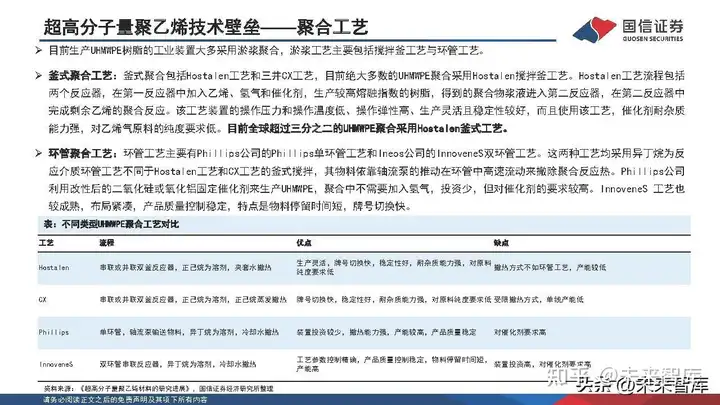

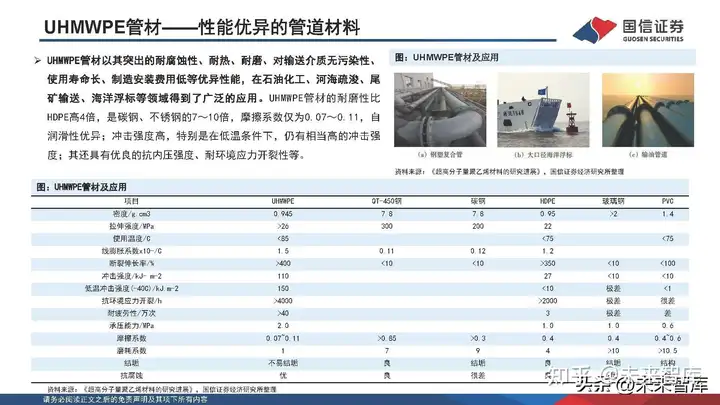

(报告出品方/作者:国信证券,杨林、薛聪、曹熠) 1 超高分子量聚乙烯行业格局梳理超高分子量聚乙烯是高性能工程塑料,下游应用范围广阔 超高分子量聚乙烯是一种线性结构的具有优良综合性能的工程塑料。UHMWPE分子链很长,沿同一方向排列,相互缠绕,通过强化分子之间的相互作用,较长的分子链能够更有效地将载荷传递给主链,所以UHMWPE具有很高的比模量和比强度。UHMWPE耐磨性位居塑料之首比碳钢、黄铜还耐磨数倍,其耐磨性能是普通聚乙烯的数十倍以上,而且随着分子量的增加,其耐磨性能也会进一步提高。摩擦系数也比其它工程塑料小,可以与聚四氟乙烯相媲美,是理想的润滑材料,由于其良好的耐磨性能和润滑性能,UHMWPE在人工关节方面得到了广泛应用。UHMWPE具有优良的抗水性能,几乎不吸水,其吸水率在工程塑料中是最小的。UHMWPE耐冲击性能也是目前工程塑料中最高的,比以耐冲击性能著称的聚碳酸酯还要高3~5倍。由于UHMWPE分子结构以直链为主,具有超拉伸取向必备的结构特征,其拉伸强度高达3~3.5GPa,拉伸弹性模量高达100~125GPa。UHMWPE还具有优良耐化学药品性,在一定温度、浓度范围内能耐各种腐蚀性介质及有机溶剂。优良的耐低温性能,在冰点以下也具有良好的冲击强度,最低使用温度可以达到-269℃。另外,UHMWPE还具有良好的不粘性、无毒、优良的电气绝缘性能、比HDPE更好的耐疲劳性及耐γ-射线能力等。 超高分子量聚乙烯技术壁垒——催化剂 催化剂是UHMWPE生产工艺的核心。乙烯的聚合主要受聚合温度、压力、催化剂组成及用量、外给电子体和氢气的影响,催化剂是聚合技术的核心,对聚合产物平均分子量、分子量分布、堆密度、结晶度以及颗粒的大小和形态都有着重要影响。经过半个多世纪的发展,催化剂的性能和制备技术都得到了迅速地发展,目前主要的UHMWPE催化剂有Ziegler-Natta(Z-N)催化剂、茂金属催化剂和非茂过渡金属催化剂。 超高分子量聚乙烯技术壁垒——聚合工艺 目前生产UHMWPE树脂的工业装置大多采用淤浆聚合,淤浆工艺主要包括搅拌釜工艺与环管工艺。 釜式聚合工艺:釜式聚合包括Hostalen工艺和三井CX工艺,目前绝大多数的UHMWPE聚合采用Hostalen搅拌釜工艺。Hostalen工艺流程包括两个反应器,在第一反应器中加入乙烯、氢气和催化剂,生产较高熔融指数的树脂,得到的聚合物浆液进入第二反应器,在第二反应器中完成剩余乙烯的聚合反应。该工艺装置的操作压力和操作温度低、操作弹性高、生产灵活且稳定性较好,而且使用该工艺,催化剂耐杂质能力强,对乙烯气原料的纯度要求低。目前全球超过三分之二的UHMWPE聚合采用Hostalen釜式工艺。 环管聚合工艺:环管工艺主要有Phillips公司的Phillips单环管工艺和Ineos公司的InnoveneS双环管工艺。这两种工艺均采用异丁烷为反应介质环管工艺不同于Hostalen工艺和CX工艺的釜式搅拌,其物料依靠轴流泵的推动在环管中高速流动来撤除聚合反应热。Phillips公司利用改性后的二氧化硅或氧化铝固定催化剂来生产UHMWPE,聚合中不需要加入氢气,投资少,但对催化剂的要求较高。InnoveneS工艺也较成熟,布局紧凑,产品质量控制稳定,特点是物料停留时间短,牌号切换快。 超高分子量聚乙烯供应——国内产能扩张加速 UHMWPE产量、需求量同步增长。据同益中招股书中披露,2016年,全球UHMWPE产能和需求量分别为22.1万吨和20万吨,随着制造业对材料的特性要求越来越高,UHMWPE以其优异的特性,有着广阔的市场前景,预计至2021年UHMWPE产量和需求量分别有望达到38万吨和36.7万吨。 2 超高分子量聚乙烯纤维行业格局梳理超高分子量聚乙烯纤维是三大高性能纤维之一,下游应用范围广阔 超高分子量聚乙烯(UHMWPE)纤维,又称高强高模聚乙烯纤维,是继碳纤维、芳纶纤维之后的第三代高性能纤维。超高分子量聚乙烯纤维是目前工业化高性能纤维材料中比强度和比模量最高的纤维,是分子量在100万以上的聚乙烯树脂所纺出的纤维(普通聚乙烯的分子量一般在4-12万),其断裂伸长率高于碳纤维和芳纶,柔韧性好,在高应变率和低温下力学性能仍然良好,抗冲击能力优于碳纤维、芳纶等,是一种非常理想的防弹、防刺安全防护材料。超高分子量聚乙烯纤维与普通的聚乙烯纤维相比,具有强度高、韧性好,以及优良的抗冲击性和抗切割性、高耐磨性、耐化学腐蚀性等特性。其中,超高分子量聚乙烯纤维的比强度是优质钢材的15倍,是玻璃和尼龙66的4倍,是碳纤维的2.6倍,是芳纶纤维的1.7倍;在抗冲击性能方面,超高分子量聚乙烯纤维复合材料的比冲击总吸收能量是碳纤维的1.8倍、芳纶的2.6倍,防弹能力是芳纶装甲结构的3.6倍。由于质轻高强及比能量吸收高的特点,超高分子量聚乙烯纤维已逐步取代芳纶,成为个体防弹防护领域的首选纤维。超高分子量聚乙烯纤维具有超高强度、超高模量、低密度、耐磨损、耐低温、耐紫外线、抗屏蔽、柔韧性好、冲击能量吸收高及耐强酸、强碱、化学腐蚀等众多的优异性能,被广泛应用于军事装备、海洋产业、安全防护、体育器械等领域。 国内超高分子量聚乙烯纤维发展历程及趋势 国内UHMWPE纤维企业正处于成长阶段,目前产品多用于中低端领域。2005年,以同益中、湖南中泰、宁波大成为代表的国内超高分子量聚乙烯纤维企业实现技术突破后,UHMWPE纤维行业良好的市场前景和经济效益吸引多家企业投资,国内新建了数十条UHMWPE纤维生产线,形成了较为完善的规模化生产能力。国内企业研发和生产的超高分子量聚乙烯纤维产品主要经历了三个发展阶段:(1)逐步实现了超高分子量聚乙烯纤维的批量化生产,打破海外龙头技术垄断、填补了国内空白,实现了超高分子量聚乙烯纤维产品的进口替代;(2)国内企业研发和生产的超高分子量聚乙烯纤维及复合材料产品,在主要指标和功能方面,已达到国际领先知名品牌的同等水平,实现了在相关高端应用领域的进口替代,特别是改变了我国在部分军工装备领域(例如海军舰艇缆绳和武警、陆军防弹衣等)的对国外产品的依赖及受制约的局面;(3)在抗蠕变等高端产品以及医用缝合线、雷达天线罩等细分应用领域,我国仍处于起步阶段,我国企业仍将持续进行产品及应用研发。 超高分子量聚乙烯纤维——湿法纺丝工艺 湿法工艺路线纺丝:湿法路线采用的纺丝溶剂为高沸点不易挥发溶剂,如白油、矿物油、煤油等,纺丝加工温度可调节范围大。纺丝溶剂需要在纺丝后期进行萃取和干燥,常用萃取剂主要有碳氢清洗剂、二氯甲烷、二甲苯等,纺丝溶剂回收工艺经十余年的产业化发展,相对简单成熟,但环保、安全的压力较大。 超高分子量聚乙烯纤维需求快速增长 近年来,我国超高分子量聚乙烯纤维的需求量保持持续较快增长,主要来源于军事装备、海洋产业和安全防护等领域。未来,随着市场需求的不断增加,超高分子量聚乙烯纤维行业仍将持续快速发展。一方面,超高分子量聚乙烯纤维作为现代国防必不可少的战略物资,国家出台了一系列政策将其列为关键战略材料,主要包括《重点新材料首批次应用示范指导目录(2019年版)》《增强制造业核心竞争力三年行动计划(2018-2020年)》等;另一方面,随着产业技术水平的持续提升,超高分子量聚乙烯纤维的应用领域不断拓宽,日益增加的军品、民品应用将为超高分子量聚乙烯纤维带来庞大的市场需求。据同益中招股书中披露,2015年至2019年,中国超高分子量聚乙烯纤维需求量复合增长率为19.87%,2020年至2025年,预期中国超高分子量聚乙烯纤维需求量复合增长率为15.05%。 国防装备费投入增加有望拉动UHMWPE纤维需求 国防装备费投入增加将拉动UHMWPE纤维需求。由于超高分子量聚乙 烯纤维具有耐冲击性能好、比能量吸收高、轻质、使用温度范围大等 优势,可以被应用在直升飞机/坦克/舰船的装甲防护(防弹)板、雷 达的防护外壳罩、导弹罩、盾牌、降落伞、防弹头盔、防弹衣等不同 产品上。包括美国、欧盟、俄罗斯、中国在内的多个国家军费支出占 GDP比重近年来有所提升,推动全球军费支出占GDP比重小幅增加,国 防支出的提升将会极大地推动超高分子量聚乙烯纤维的需求。 3 超高分子量聚乙烯锂电隔膜行业格局梳理隔膜是电池组件中的关键组件 隔膜是现有锂电池内层组件中技术壁垒最高的材料,直接决定了锂电池的使用性能和安全性。锂电池隔膜是一种具有多孔网络结构的绝缘材料,平均孔径为0.03~0.10μm,其主要作用是使电池的正、负极分隔开,防止两极接触而短路,能让锂离子自由通过,阻隔电流传导,防止电池过热。隔膜的性能决定了电池的界面结构、内阻等,直接影响电池的容量、循环以及安全性能等特性。根据隔膜的结构特点,锂电池隔膜可分为聚烯烃隔膜、无纺布隔膜与无机复合隔膜。其中,聚烯烃隔膜是目前商业化锂电池隔膜的主流,以聚乙烯(PE)、聚丙烯(PP)等为主。 隔膜约占锂离子电池成本的7%,市场需求快速增长 隔膜约占锂离子电池成本的7%。根据彭博新能源财经的数据,2021年锂离子电池正极成本加起来占每个电池总成本一半以上,为51%。电池制造过程包括电极制备、电池组件和电池电化学激活,这一过程占总成本的24%,负极占总成本的12%,隔膜、电解液和电池外壳分别占总成本的7%、4%和3%。 UHMWPE隔膜是高端隔膜,可用于高效、大功率电池中 UHMWPE隔膜是高端隔膜,可用于高效、大功率电池中。近年来,随着新能源汽车的快速发展,动力电池的安全性受到人们的高度重视,因此对隔膜的性能提出了更高的要求。超高分子量聚乙烯(UHMWPE)由于分子质量高决定了其制备锂电池隔膜的优势,耐磨损、耐冲击、耐化学腐蚀、耐低温,力学性能、耐热性优于普通PE、PP,综合性能优异。UHMWPE隔膜是锂电池隔膜中的高端产品,特别在高温下熔体呈凝胶状,熔而不塌,对过充或者温度突升时短路、爆炸具有优良的安全保护作用,更适用于高效、大功率的动力电池。 UHMWPE锂电隔膜的生产可分为干法工艺与湿法工艺 干法工艺路线简单,但隔膜产品性能不佳:干法工艺又称熔融拉伸法,包括单向拉伸、双向拉伸工艺和吹塑工艺,是指将聚烯烃树脂熔融、挤出制成结晶性聚合物薄膜,经过结晶化处理、退火获得高结晶度的结构,随后在高温下进一步拉伸,将结晶界面进行剥离,形成多孔结构的制备工艺。干法单向拉伸工艺相对简单,且无环境污染,但低温拉伸时容易导致隔膜穿孔且拉伸倍数较小,产品不能做得很薄。与纵向相比,横向拉伸强度差,其隔膜呈扁长微孔结构。 4 其他子行业及相关上市公司UHMWPE管材——性能优异的管道材料 UHMWPE管材以其突出的耐腐蚀性、耐热、耐磨、对输送介质无污染性、 使用寿命长、制造安装费用低等优异性能,在石油化工、河海疏浚、尾 矿输送、海洋浮标等领域得到了广泛的应用。UHMWPE管材的耐磨性比 HDPE高4倍,是碳钢、不锈钢的7~10倍,摩擦系数仅为0.07~0.11,自 润滑性优异;冲击强度高,特别是在低温条件下,仍有相当高的冲击强 度;其还具有优良的抗内压强度、耐环境应力开裂性等。 UHMWPE板材、型材——人工关节的主流材料 UHMWPE板材广泛应用于各类护舷板、车厢滑板、煤仓衬板、旱冰滑板、铁路公路桥梁支座垫片以及人工关节等领域。目前市场上超过90%的人工关节材料中的衬垫为UHMWPE材料,全球每年约有三百万次的关节置换手术,UHMWPE部件的磨损和损坏是影响人工关节寿命的主要因素。UHMWPE于1960年被首次应用于制作人工关节衬、垫。目前,UHMWPE基础树脂的耐磨性能还不能完全满足关节的长时间使用,美国麻省总医院等研究机构和企业开发了交联UHMWPE,大幅降低了关节磨损,于1998年首次获得食品药品监督管理局(FDA)批准进入临床应用。随后,欧美国家又发明了维生素E聚乙烯,兼备抗氧化和耐磨性能,于2009年获得FDA批准进入临床使用。我国从1990年起逐渐使用UHMWPE 制作关节衬垫,但国产UHMWPE的分子量、成型加工工艺以及关节制造工艺等都较落后,人工关节临床使用寿命短(平均五年左右), 磨损等导致的并发症严重。 报告节选:

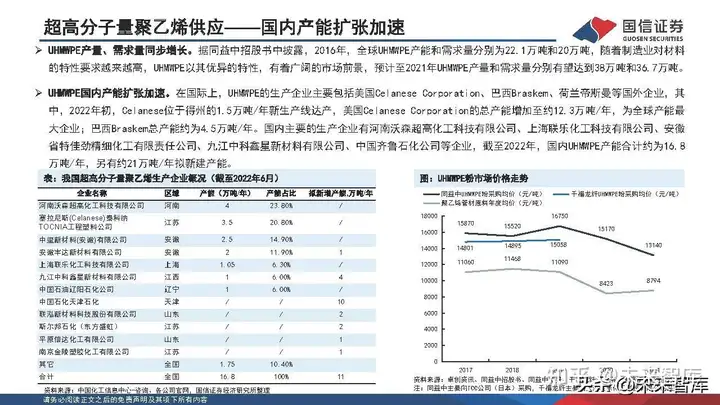

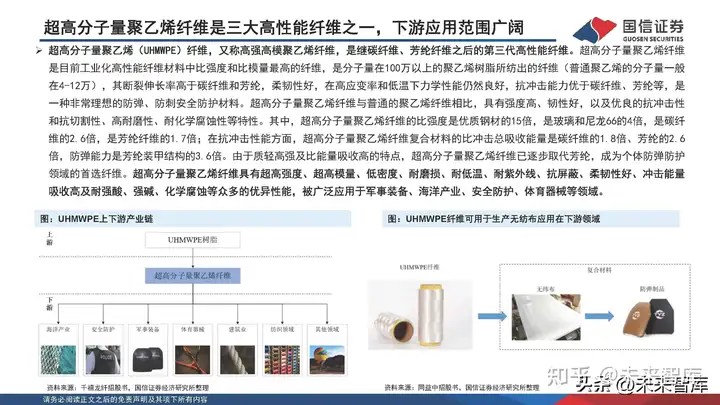

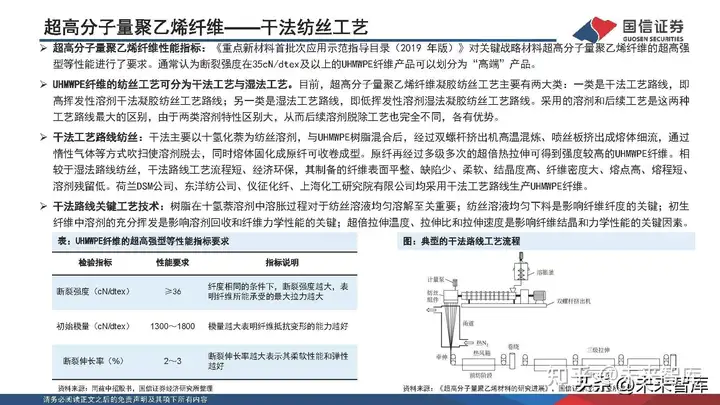

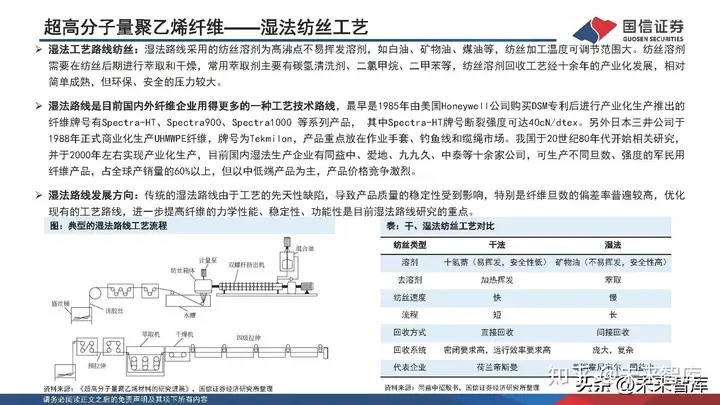

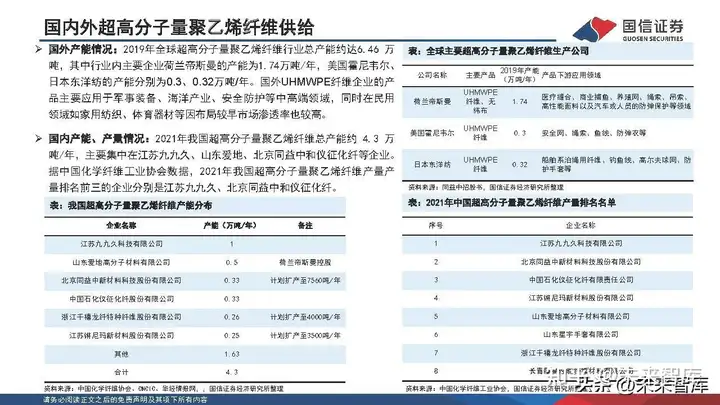

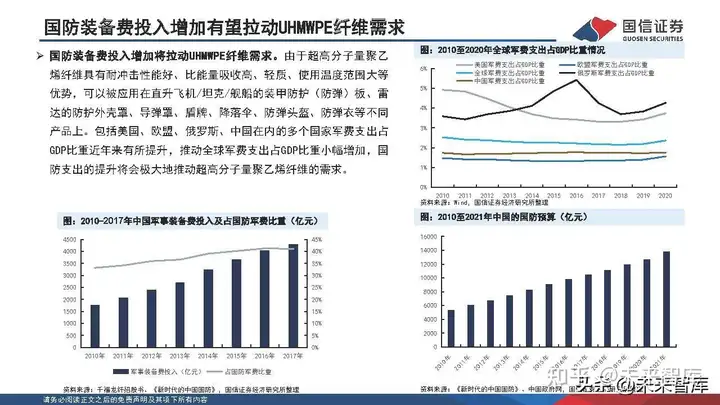

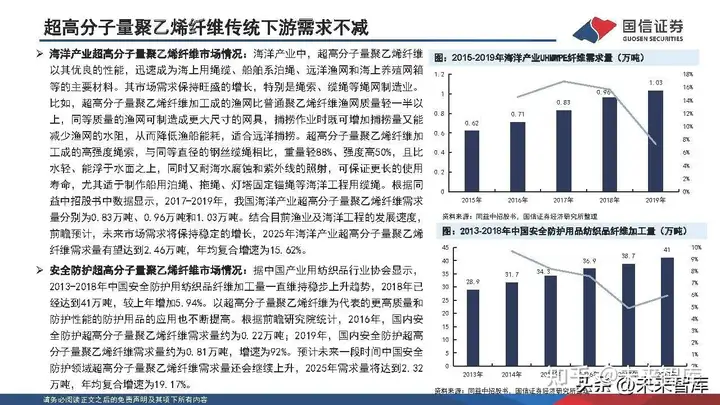

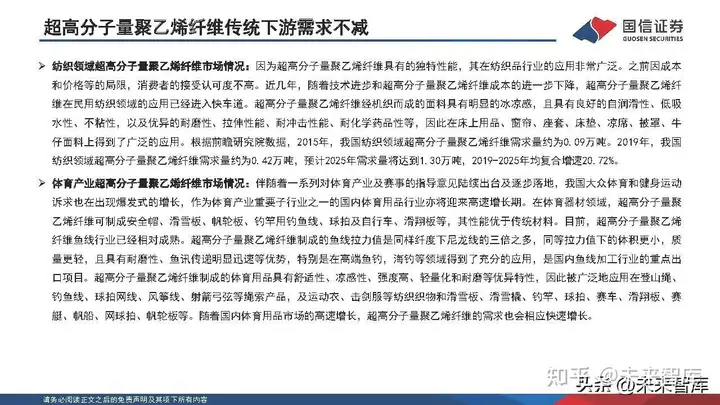

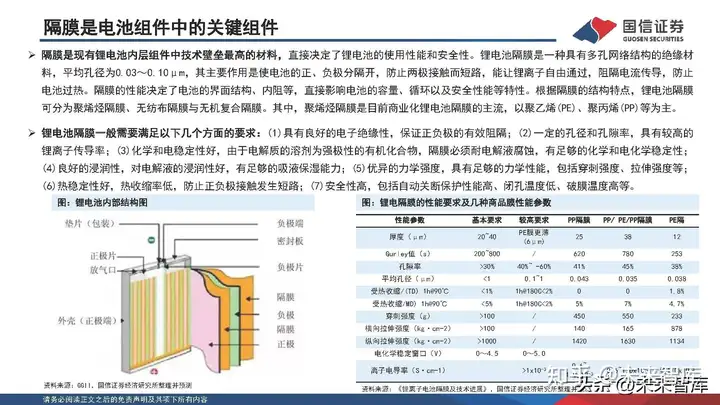

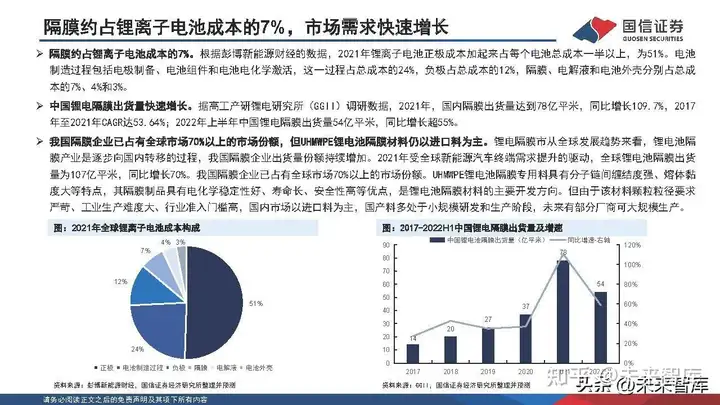

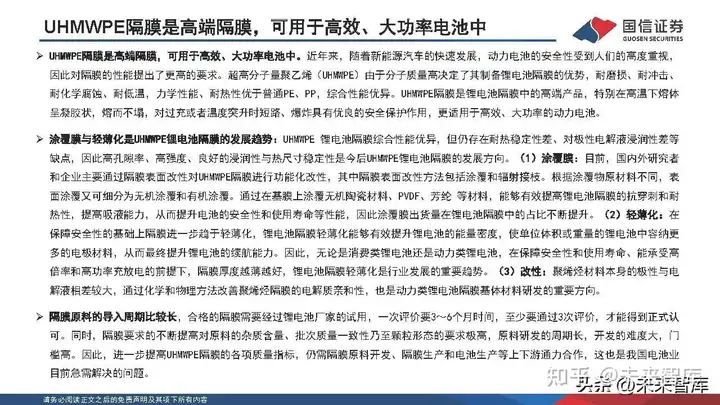

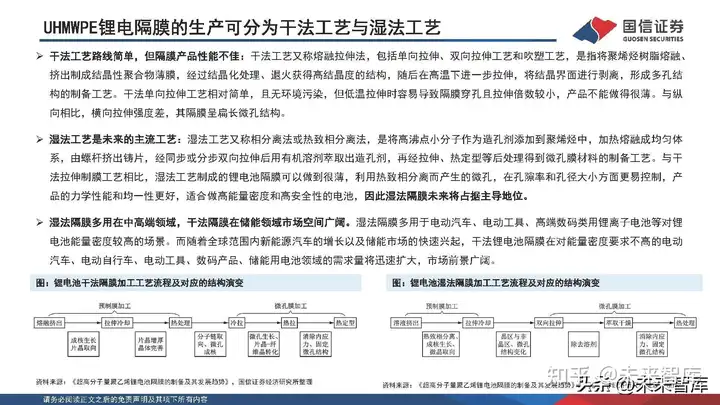

|