膜法气体分离已成为与变压吸附(PSA) 、深冷分离并存的三大主要气体分离技术,并因其简便、经济、操作灵活而日益受到普遍欢迎。我公司已经为用户提供了大量的膜分离气体分离装置,其中甲醇尾气回收氢装置已经建设了接近20套。

| 典型装置 | 哈尔滨气化厂30000m3/h甲醇弛放气回收氢 中国石油吉林油田分公司甲醇厂4700m3/h甲醇弛放气回收氢 中国石油青海油田分公司格尔木炼油厂42000m3/h甲醇弛放气回收氢 山西晋城煤化工有限公司11000m3/h合成氨弛放气回收氢 山东华鲁恒升化工集团公司3000m3/h一氧化碳装置

|  |

膜分离技术主要应用于以下领域: 甲醇尾气回收氢(甲醇弛放气回收氢气) 合成氨尾气回收氢(合成氨弛放气回收氢) 炼厂气回收氢(加氢干气、重整气、催化干气等) 一氧化碳提纯 天然气脱水 天然气脱除二氧化碳(CO2)和硫化氢(H2S) 空气分离制氮气

技术特点易于操作:随时开关方便,不需要多人操作; 寿命长:超过十年; 易于安装:占地小,重量轻,易适应于小或拥挤的地带; 连续开工可靠:不受过程条件变化影响具有耐各种杂质的能力; 适应范围宽:能抗许多化学污染; 维护方便:膜系统无移动部件,无需检修; 安全可靠:生产中产品不合格时,系统将自动关闭以保护产品质量; 能耗低:可降低生产成本1/2; 连续过程:无需循环切换,不中断产品供给。

膜分离法回收甲醇弛放气中的氢气(H2)装置规模:500~200,000 m3/h

适用范围:以天然气、煤等各种原料生产甲醇的弛放气或甲醇尾气

装置特点:甲醇增产10~30%或节约原料

产品规格:氢气回收率为85~95%,甲烷和氮气的脱除率>90% 膜分离法回收合成氨驰放气中的氢气(H2) 装置规模:500~200,000 m3/h

适用范围:以天然气、煤等各种原料生产合成氨的弛放气

装置特点:液氨增产5~8%或节约原料

产品规格:氢气回收率在90~95%,回收氢气纯度可以达到99.999% 膜分离法回收炼厂气中的氢气(H2) 装置规模:500~200,000 m3/h

适用范围:加氢裂化干气、重整气、催化干气、焦化干气等

装置特点:用于补充炼油厂的氢气源

产品规格:氢气回收率在90~95%,回收氢气纯度90~99.9% 膜法提纯一氧化碳(CO)装置规模:100~20,000 m3/h

适用范围:Shell合成气、Texaco合成气,天然气、石脑油等为原料的纯氧方法制造的合成气等

装置特点:产品一氧化碳压力高,略低于原料气压力

产品规格:一氧化碳纯度为95~99%,一氧化碳回收率为80~95%

膜分离制氮气(N2)装置规模:10~2000m3/h

适用范围:油田强制驱油、煤矿保护用气等

产品规格:氮气纯度95~99% 膜分离法天然气脱水 装置规模:1000~10,000,000 m3/d

适用范围:天然气海上平台或天然气田处理终端

装置特点:稳定可靠、能耗低、寿命长、占地面积小等

产品规格:水露点低于-40℃ 膜分离法天然气脱除二氧化碳(CO2)和硫化氢(H2S) 装置规模:1000~10,000,000 m3/d

适用范围:天然气海上平台或天然气田处理终端,一般用于初步脱除CO2

装置特点:稳定可靠、能耗低、寿命长、占地面积小等

产品规格:二氧化碳(CO2)低于3%,硫化氢(H2S)低于20mg/m3

分离原理膜分离系统的工作原理就是利用一种高分子聚合物(膜材料通常是聚酰亚胺或聚砜)薄膜来选择'过滤'进料气而达到分离的目的。当两种或两种以上的气体混合物通过聚合物薄膜时,各气体组分在聚合物中的溶解扩散系数的差异,导致其渗透通过膜壁的速率不同。由此,可将气体分为'快气'(如H2O、H2、He等)和'慢气'(如N2、CH4及其它烃类等)。当混合气体在驱动力—膜两侧相应组分分压差的作用下,渗透速率相对较快的气体优先透过膜壁而在低压渗透侧被富集,而渗透速率相对较慢的气体则在高压滞留侧被富集。 快气 慢气

各气体渗透量可表示为

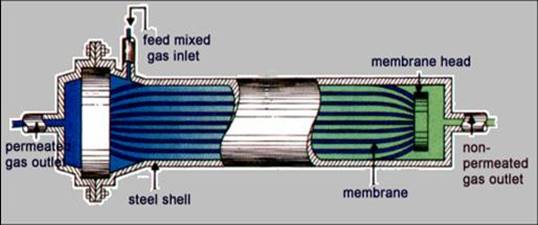

上式中Qi: 气体组分i的渗透量 (P/l)i: 气体组分i的渗透系数 A: 膜面积 P: 原料气压力 p: 渗透气压力 xi: 气体组分i在原料气中的体积分数 yi: 气体组分i在渗透气中的体积分数 从上式可以看出:膜的分离选择性(各气体组分渗透量的差异)、膜面积和膜两侧的分压差构成了膜分离的三要素。其中,膜分离的选择性取决于制造商选用的膜材料及制备工艺,是决定膜分离系统性能和效率的关键因素。 分离器结构膜分离系统的核心部件是一构型类似于管壳式换热器的膜分离器,数万根细小的中空纤维丝浇铸成管束而置于承压管壳内。混合气体进入分离器后沿纤维的一侧轴向流动,'快气'不断透过膜壁而在纤维的另一侧富集,通过渗透气出口排出,而滞留气则从与气体入口相对的另一端非渗透气出口排出。

|

|